ریسندگی نخ : از الیاف تا انواع سیستم های بافندگی پارچه و فرش

ریسندگی شامل تبدیل مواد خام یا به اصطلاح الیاف به نخ است که میتواند از الیاف یا فیلامنت ساخته شود.

الیاف مادهای رشتهای است که با طول ناپیوستهاش مشخص میشود.

برای برخی از الیاف گیاهی طبیعی (مانند کتان یا کنف)، الیاف را در آب داغ با دمای ۶۰ تا ۷۰ درجه سانتیگراد فرو میبرند تا الیاف نرم شوند و ریسندگی آنها آسان شود.

یک فیلامنت توسط یک اسپینرت اکسترود میشود، برای مواد مصنوعی ذوب میشود یا برای مواد مصنوعی حل میشود، سپس برای ذوب ریسی کشیده و خنک میشود یا در مورد فرآیند حلال منعقد و کشیده میشود. نتیجه یک فیبر با طول پیوسته است که فیلامنت نامیده میشود. فیلامنتها لزوماً منشأ شیمیایی دارند (مصنوعی یا سنتزی).

فیلامنتها را میتوان با عمل شکستن/ترک خوردن کششی (کشیدن فیلامنت تا زمانی که بشکند) یا برش (برش فیلامنتها) به الیاف تبدیل کرد.

ریسندگی، الیاف خام نساجی را به نخ تبدیل میکند، فرآیندی که هزاران سال با دست انجام میشد. با این حال، ریسندگی مدرن از ماشینآلات پیشرفته و طیف وسیعی از تکنیکهای مختلف متناسب با نوع نخ ساخته شده استفاده میکند. در طول فرآیند ریسندگی، الیاف کشیده میشوند، به هم پیچیده میشوند و روی یک ماسوره پیچیده میشوند. پس از تولید نخ از طریق ریسندگی، میتوان برای ایجاد پارچه، بافت را انجام داد.

ریسندگی نخ :

اسم مفعول فعل «ریسیدن» که به صورت شفاهی، صفتی یا اسمی به کار میرود، به معنای فرآیند یا فرآیندهای مورد استفاده در تولید نخ یا فیلامنت است. اصطلاح «ریسندگی» را میتوان به عنوان فرآیند یا فرآیندهای مورد استفاده تعریف کرد :

الف) برای تولید الیاف یا رشتهها از پلیمرهای طبیعی یا مصنوعی،

یا

ب) تبدیل الیاف طبیعی یا مصنوعی (mmf) و فیلامنتها به نخ با پیچاندن یا سایر روشهای اتصال الیاف یا فیلامنتها. این کار طول پیوسته نسبتاً نازکی از نخ را فراهم میکند که دارای خواصی مناسب برای تبدیل شدن به پارچه یا استفاده مستقیم برای خیاطی یا ساخت طناب است.

انواع مختلف تکنیکهای ریسندگی نخ :

- Open-end Rotor Spinning

- Break Spinning

- Friction Spinning

- Air-jet Spinning

- Vortex Spinning

- Centrifugal Spinning

- Dispersion Spinning

- Draw-Spinning

- Flash Spinning

- Flyer Spinning

- Solo Spinning

- Compact Spinning

- Siro Spinning

- Air False-Twist Wrap-Spinning

- Ring Spinning

- Reaction Spinning

- Melt Spinning

- Wet Spinning

- Dry Spinning

- Carded Woolen Spinning

- Worsted Spinning

- Gel Spinning

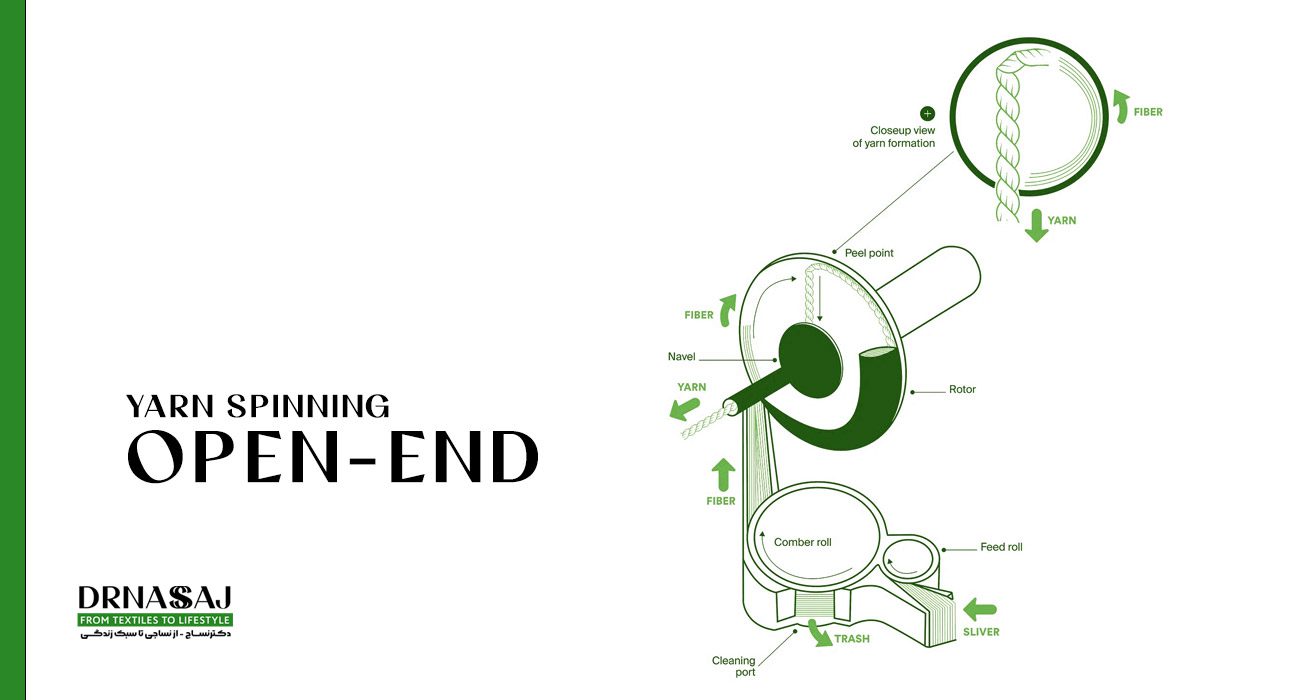

1- ریسندگی روتور اپن اند

روشی از ریسندگی اپن اند که از یک روتور (یک سانتریفیوژ پرسرعت) برای جمعآوری الیاف منفرد به صورت نخ استفاده میکند، به عنوان ریسندگی روتور شناخته میشود. الیاف با ورود به یک روتور با چرخش سریع، در اطراف محیط آن توزیع میشوند و به طور موقت توسط نیروی گریز از مرکز در آنجا نگه داشته میشوند. نخ از دیواره روتور خارج میشود و به دلیل چرخش، تاب ایجاد میشود. با این نوع ریسندگی نخ، نخهای سنگین مانند نخ جین تولید میشوند.

ریسندگی روتور یا اپن اند در اواخر دهه ۷۰ و اوایل دهه ۸۰ میلادی به طور گسترده مورد استفاده قرار گرفت. این روش هنوز هم مورد استفاده قرار میگیرد و درصد زیادی از نخهای ۱۰۰٪ پنبهای ریسیده شده در ایران را تشکیل میدهد. در مقایسه با ریسندگی رینگ، بسیار سریع است، تا ۱۰ برابر تولید به ازای هر دوک. از نظر هزینه، نیازی به مرحله فرآیند نیمتاب و مرحله پیچیدن اضافی ندارد. نخ مستقیماً از دستگاه آماده استفاده است. این فرآیند امروزه بسیار خودکار است و شامل تکهدوزی خودکار (راهاندازی مجدد انتهای شکسته) و دافینگ (برداشتن بستههای کامل) میشود. به همین دلایل اقتصادی مهم، ریسندگی روتور در اوایل دهه ۹۰ در ایران به سیستم نخدوزی انتخابی تبدیل شد. اکثر ماشین آلات مورد استفاده و یا بهتر بگوییم بهترین نوع ماشین ریسندگی اپن اند از برند ریتر (rieter ) هستند.

با ریسندگی روتور اپن اند، میتوان مواد اولیه مختلف متعددی (پنبه، پشم تحت شرایط ویژه، کتان به عنوان افزودنی، الیاف شیمیایی ، به عنوان مثال، ویسکوز، پلیاکریلونیتریل، پلیاستر) را فرآوری کرد و نخهای بسیار متفاوتی تولید نمود.

2- ریسندگی گسسته (Break Spinning)

سیستم ریسندگی که در آن فتیله به شدت کشیده میشود، در حالت ایدهآل به حالت الیاف منفرد، و در نتیجه یک انتهای باز یا شکستگی در جریان الیاف ایجاد میشود. الیاف متعاقباً در انتهای یک نخ چرخان جمع شده و تابیده میشوند. تکنیکهای مختلفی برای جمعآوری و تاباندن الیاف به نخ وجود دارد که قابل توجهترین آنها ریسندگی روتوری و ریسندگی اصطکاکی است.

3- ریسندگی اصطکاکی gFriction Spinnin

روشی از ریسندگی با انتهای باز که از سطح خارجی دو غلتک چرخان برای جمعآوری و پیچاندن الیاف منفرد به صورت نخ استفاده میکند، به عنوان ریسندگی اصطکاکی شناخته میشود . حداقل یکی از غلتکها سوراخدار است تا هوا بتواند از طریق سطح آن کشیده شود و جمعآوری الیاف را تسهیل کند. پیچش در نزدیکی محل اتصال غلتکها رخ میدهد و به دلیل تفاوت نسبتاً زیاد بین قطر نخ و غلتک، سرعتهای چرخشی بالای نخ توسط اصطکاک بین سطح غلتک و نخها حاصل میشود.

4- ریسندگی جت هوا (Air-Jet)

سیستم ریسندگی الیاف استیپل که از هوا برای اعمال جفت تاب به نخ در طول تشکیل آن استفاده میکند، به عنوان ریسندگی جت هوا شناخته میشود . هوا از طریق سوراخهای کوچکی که به صورت مماس بر سطح نخ قرار گرفتهاند، دمیده میشود و این باعث چرخش نخ میشود. اکثر سیستمهایی که از این تکنیک استفاده میکنند، نخهای پیچشی تولید میکنند، اما با استفاده از دو جت هوا که در جهتهای پیچش مخالف عمل میکنند، میتوان نخهایی با خواص کنترلشدهتر اما با ساختار پیچیدهتر تولید کرد.

ریسندگی جت هوا برای اولین بار در اوایل دهه ۸۰ میلادی برای مصارف تولیدی ظاهر شد. این روش به ویژه برای نخهای ترکیبی پنبه و پلیاستر، محبوبیت خود را همچنان افزایش داده است.

بزرگترین بازار مصرف نهایی تا به امروز، برای پارچههای ملحفهای و چاپی بوده است. پیشرفتهای اخیر در جدیدترین نسل ماشینآلات، این سیستم با تولید بالا را برای الیاف کوتاهتر و در نتیجه برای استفاده از پنبه، مناسبتر کرده است. این امر، تطبیقپذیری و جذابیت این فناوری را برای کاربردهای نهایی بیشتر، گسترش داده است.

این سیستم ریسندگی از فتیله به عنوان ورودی خود استفاده میکند و در نتیجه از صرفهجویی در هزینه ناشی از حذف مرحله نیمپیچ مورد نیاز در ریسندگی حلقهای بهره میبرد. بسیار شبیه به ریسندگی روتوری، این سیستم همچنین یک بسته نخ پیچیده شده تولید میکند که برای استفاده بعدی در بافندگی یا کشبافی آماده است. این امر نیاز به مرحله پیچیدن جداگانه را از بین میبرد.

دستگاه جت هوا از کشش غلتکی به عنوان وسیلهای برای کاهش جرم خطی در فتیله تغذیه شده استفاده میکند. سیستم کشش، بیشباهت به پیکربندی کشش موجود در سیستم ریسندگی حلقهای نیست. پس از خروج از جفت غلتکهای جلویی، الیاف توسط جریان هوای مکش ایجاد شده توسط گرداب که عمل تاب دادن را انجام میدهد، به داخل یک روزنه کشیده میشوند. با ورود الیاف به ناحیه گرداب، به معنای واقعی کلمه توسط جریانهای هوای چرخان به یک ساختار نخ تبدیل میشوند. مانند ریسندگی روتوری، مقداری گره خوردگی تصادفی الیاف نیز وجود دارد. این دلیل اصلی استحکام نخهای جت هوا در مقایسه با همتایان ریسیده شده حلقهای آنهاست.

درست مانند ریسندگی چرخانهای، این فرآیند نیز کاملاً خودکار است و شامل قطعهبندی خودکار انتهای نخهای شکسته و داف کردن (برداشتن) خودکار بستههای کامل نخ میشود.

5- ریسندگی ورتکس (Vortex Spinning)

شرکت ماشینآلات موراتا فرآیند ریسندگی جدیدی به نام «ریسندگی ورتکس موراتا» توسعه داده است که با ریسندگی جت هوا (پیچش کاذب) متفاوت است.

ریسندگی ورتکس، فتیله پنبه کشیده شده را میگیرد و آن را از طریق یک سیستم کشش پیشبند چهار غلتکی به نمره نخ مورد نظر (ظرافت) میرساند. سپس الیاف کشیده شده به داخل یک نازل مکیده میشوند که در آن یک «گرداب هوای» پرسرعت، الیاف را در اطراف قسمت بیرونی یک دوک ثابت توخالی میچرخاند (شکل ۲). یک گرداب هوای چرخان، انتهای آزاد الیاف را با تاب واقعی به دور الیاف پل میپیچاند و ساختاری از نوع نخ حلقهای ایجاد میکند.

6- ریسندگی گریز از مرکز

روشی برای تولید الیاف مصنوعی که در آن پلیمر مذاب یا حل شده به صورت گریز از مرکز از لبه سطحی که با سرعت بالا میچرخد، به شکل الیاف پرتاب میشود. این اصطلاح همچنین برای توصیف روشی برای تشکیل نخ شامل یک ظرف استوانهای چرخان استفاده میشود که در آن، نخ از یک لوله راهنمای مرکزی عبور میکند و سپس توسط نیروی گریز از مرکز به داخل یک ظرف استوانهای چرخان حمل میشود.

7- ریسندگی Dispersion

فرآیندی که در آن پلیمرهایی که تمایل به ذوبناپذیری، نامحلول بودن و عموماً حلناپذیری دارند (مثلاً پلیتترافلوئورواتیلن) به صورت ذرات ریز در حاملی مانند محلولهای آلژینات سدیم یا زانتات سدیم پراکنده میشوند، به عنوان ریسندگی پراکندگی شناخته میشود. این فرآیندها امکان اکستروژن به الیاف را فراهم میکنند، پس از آن پلیمر پراکنده شده توسط یک فرآیند گرمایشی به هم متصل میشود و حامل یا با گرمایش یا با یک فرآیند انحلال حذف میشود.

8- ریسندگی کششی

فرآیندی برای ریسیدن رشتههای با جهتگیری جزئی یا زیاد که در آن جهتگیری قبل از اولین دستگاه هدایت یا جمعآوری اعمال میشود.

9- ریسندگی فلش

اصلاحیهای از روش ریسندگی خشک پذیرفتهشده که در آن محلولی از یک پلیمر در دمایی بسیار بالاتر از نقطه جوش حلال اکسترود میشود، به طوری که هنگام خروج از ریسنده، تبخیر آنقدر سریع اتفاق میافتد که رشتههای منفرد به شکل رشتههای بسیار ریز از هم میپاشند.

10- ریسندگی فلایر

سیستم ریسندگی که در آن نخ از میان یک پایه چرخان فلایر عبور کرده و به سمت بسته نخ میرود، ریسندگی فلایر نامیده میشود. نخ با چرخاندن فلایر و بسته نخ ریسی با سرعتهای کمی متفاوت، پیچیده میشود.

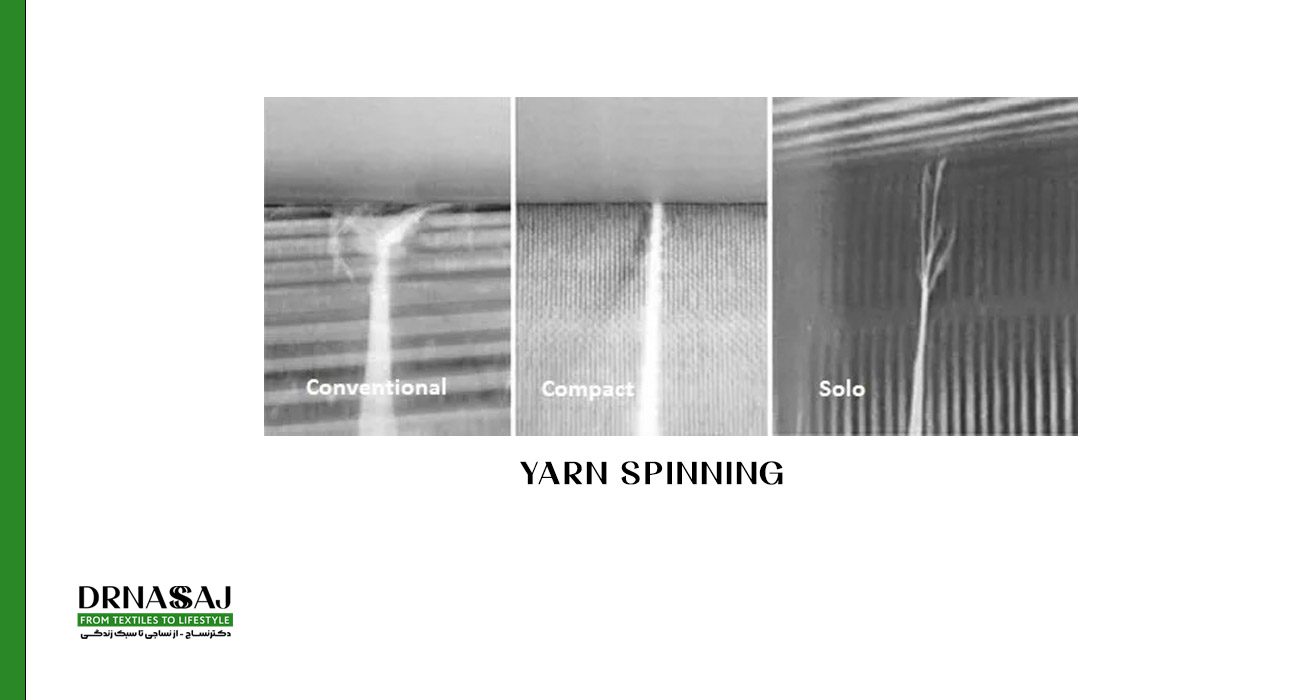

11- ریسندگی سولو

ریسندگی سولو اصلاحاتی در فرآیند ریسندگی رینگی مرسوم است که با هدف تغییر هندسه مثلث ریسندگی انجام میشود تا ساختار نخ ریسیده شده رینگی با اتصال مؤثرتر الیاف سطحی به بدنه نخ بهبود یابد. این امر باعث کاهش پرز نخ میشود و در مورد ریسندگی سولو، نخهای تکلایه/نیمهلایه را برای استفاده به عنوان تار در بافندگی و در نتیجه حذف پیچش چندلا مناسب میسازد.

12- ریسندگی فشرده (Compact)

ریسندگی فشرده نیز نوعی اصلاح در فرآیند ریسندگی حلقهای مرسوم است. همانطور که از نامش پیداست، در ریسندگی فشرده یا کامپکت (که ریسندگی متراکم نیز نامیده میشود)، الیافی که از نوک غلتک کشش جلویی خارج میشوند، محکم فشرده میشوند و هرگونه نشانهای از مثلث ریسندگی در نقطه ورود تاب عملاً نامحسوس میشود.

این پیشرفت نسبتاً جدید، اندازه مثلث ریسندگی را به حداقل میرساند. این امر از طریق متراکم کردن الیاف پس از کشش اصلی با استفاده از یک غلتک سوراخدار در ترکیب با یک واحد مکش حاصل میشود. بنابراین پرز نخ کاهش مییابد و استحکام آن در مقایسه با نخهای ریسیده شده رینگی بیشتر است. یکنواختی نخ نیز بهبود مییابد.

13- ریسندگی سیرو

این روش در دهه ۱۹۷۰ توسعه یافت و هدف آن ریسندگی پشم فاستونی بود. ایده این بود که به جای ریسیدن دو نخ تکی و تبدیل آنها به یک نخ دولا، دو نیمتاب را بتوان در کنار هم به ناحیه کشش یک قاب حلقهای فاستونی وارد کرد.

رشتههای الیاف تا زمانی که از نوک غلتکهای جلویی بیرون بیایند و رشتهها به هم تابیده شوند، از هم جدا نگه داشته میشوند. اگر نخ حاصل تابیده نشود، دو رشته به راحتی قابل مشاهده خواهند بود و بنابراین شناسایی این نوع نخ بسیار ساده است. مزیت ریسندگی سیرو این است که پرزگیری کاهش مییابد، زیرا الیاف سطحی بهتر در ساختار نخ به دام میافتند و یک مرحله فرآیند (پیچش/تاب) حذف میشود. معایب آن این است که نخ به خوبی متعادل نیست، که ممکن است در پارچه نشان داده شود، و مقادیر بار طول به خوبی نخهای چندلا معمولی نیست.

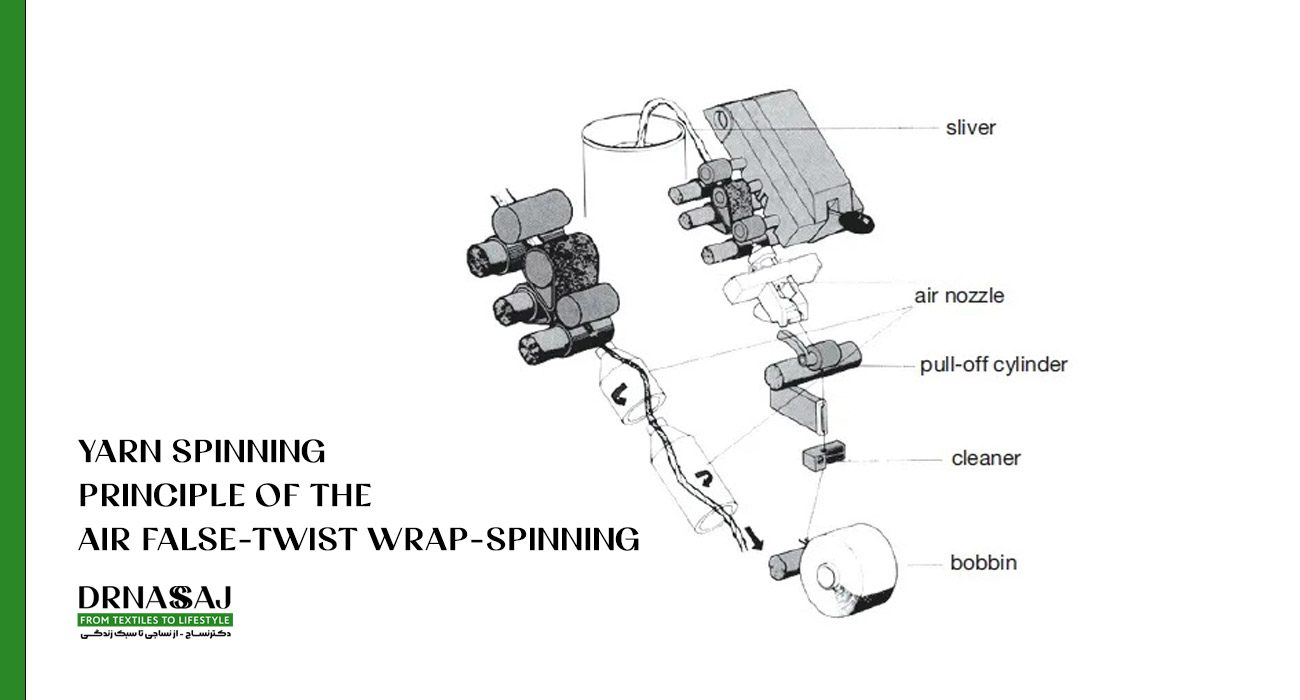

14- ریسندگی با تاب کاذب هوایی

در سالهای اخیر، ریسندگی با تاب کاذب هوایی اهمیت روزافزونی پیدا کرده است. فتیله نخ ورودی ابتدا از طریق یک واحد کشش به سمت ضخامت نهایی نخ کشیده میشود.

در روش ریسندگی اصطکاکی هوا، میتوان نخهای بسیار ظریف (تا 10 تکس) را با یکنواختی خوب ریسید. با استفاده از مواد اولیه الیاف ظریف، محکم و یکنواخت، میتوان به خواص مطلوب نخ دست یافت. بنابراین، این روش به ویژه برای الیاف شیمیایی یا مخلوطها (درصد پنبه کمتر از 50٪) مناسب است. فرآوری الیاف 100٪ پنبه اخیراً امکانپذیر شده است. آینده نشان خواهد داد که آیا نخهای الیاف استیپل 100٪ پنبه برای تولید صنعتی مقرون به صرفه خواهند بود یا خیر.

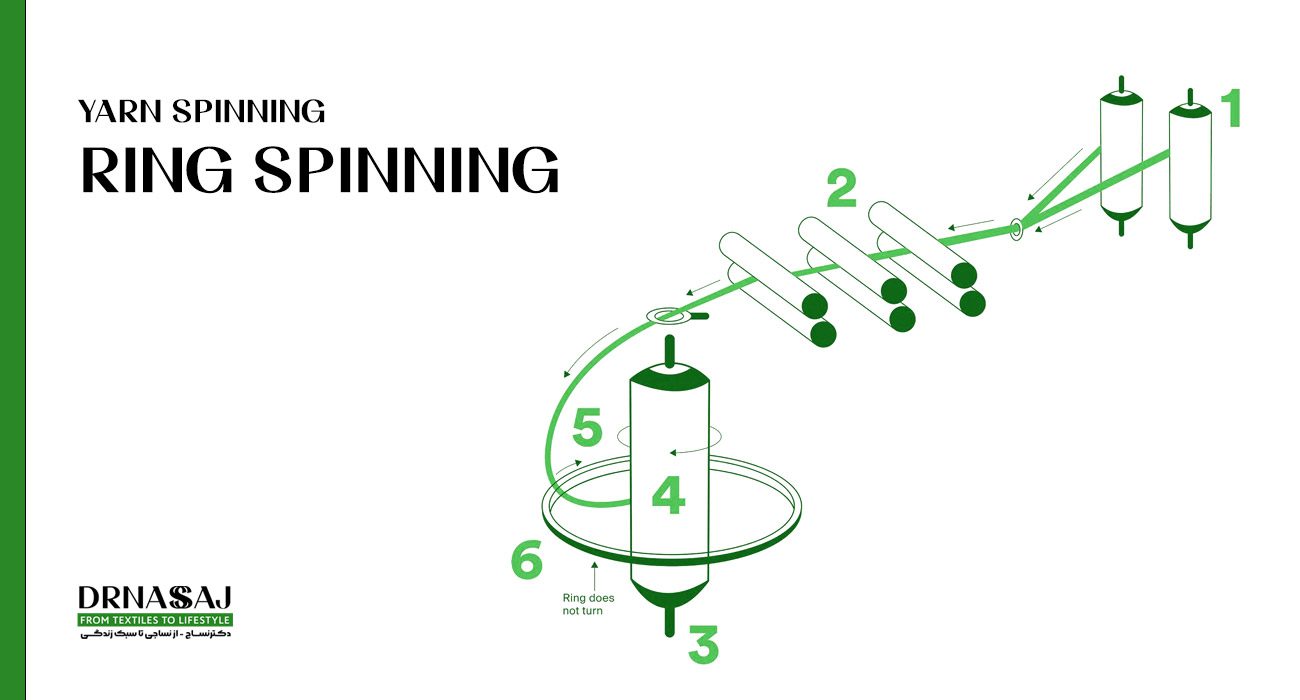

15- ریسندگی حلقهای (Ring Spinning)

این یکی از پرکاربردترین انواع سیستم ریسندگی نخ است. سیستم ریسندگی که در آن با استفاده از یک غلتک گردان، نخ تابیده میشود، به عنوان ریسندگی حلقهای شناخته میشود . نخ به دور آن پیچیده میشود زیرا سرعت چرخش بسته نخ بیشتر از غلتک است .

ریسندگی حلقهای یا رینگ قدیمیترین و جاافتادهترین سیستم ریسندگی است. این سیستم بر اساس اولین روشهای ریسندگی نخ که تاکنون به کار گرفته شده است، بنا شده و تا به امروز نیز بسیار محبوب بوده است. اگرچه در اصل تغییر چندانی نکرده است، اما ماشینهای ریسندگی حلقهای جدید با نسخههای اولیه بسیار متفاوت هستند. نرخ تولید در مقایسه با سیستمهای روتور، اپناند و جت هوا هنوز پایین است، اما کیفیت نخ هنوز هم معیاری برای حتی این جدیدترین سیستمهای با تولید بالا است. سیستم ریسندگی حلقهای هنوز از وسیعترین محدوده نمره نخ ممکن برخوردار است و در تولید نمرههای بسیار ریز برتری دارد. نرمی (لطافت) پارچههای تولید شده با نخ حلقهای بینظیر ارزیابی میشود.

فرآیند ریسندگی حلقهای بسیار ساده است. نیمتاب، ورودی این فرآیند است و از یک سیستم نخکشی اولیه و معمولاً سه غلتکی عبور میکند. پس از نخکشی، الیاف توسط یک دوک چرخان که یک ماسوره قابل جدا شدن روی آن قرار دارد، به شکل نخ پیچیده میشوند. پیچیدن نخ روی ماسوره به دلیل ترکیب قرقره و حلقه انجام میشود. به همین دلیل به آن ریسندگی حلقهای میگویند .

ریسندگی حلقهای یا رینگ به یک مرحله پیچیدن بعدی نیاز دارد. یعنی، کل ماسورهها باید روی یک مخروط یا دوک پیچیده شوند تا بسته بسیار بزرگتری ایجاد شود که برای بافت یا کشبافی قابل استفاده باشد. این مراحل اضافیِ نیمتابیدن و پیچیدن، همراه با سرعت تولید آهسته (در مقایسه با روتور و جت هوا)، دلایل اصلی تفاوتهای هزینه بالاتر برای نخ ریسیده شده حلقهای هستند.

16- ریسندگی واکنشی (تولید الیاف مصنوعی)

فرآیندی که در آن پلیمریزاسیون در حین اکستروژن واکنشدهندهها از طریق یک سیستم ریسنده انجام میشود.

17- ریسندگی مذاب (تولید الیاف مصنوعی)

فرآیند ریسندگی شامل تبدیل پلیمر مذاب به رشتهها از طریق اکستروژن و متعاقباً خنک شدن اکسترود، ریسندگی مذاب نامیده میشود .

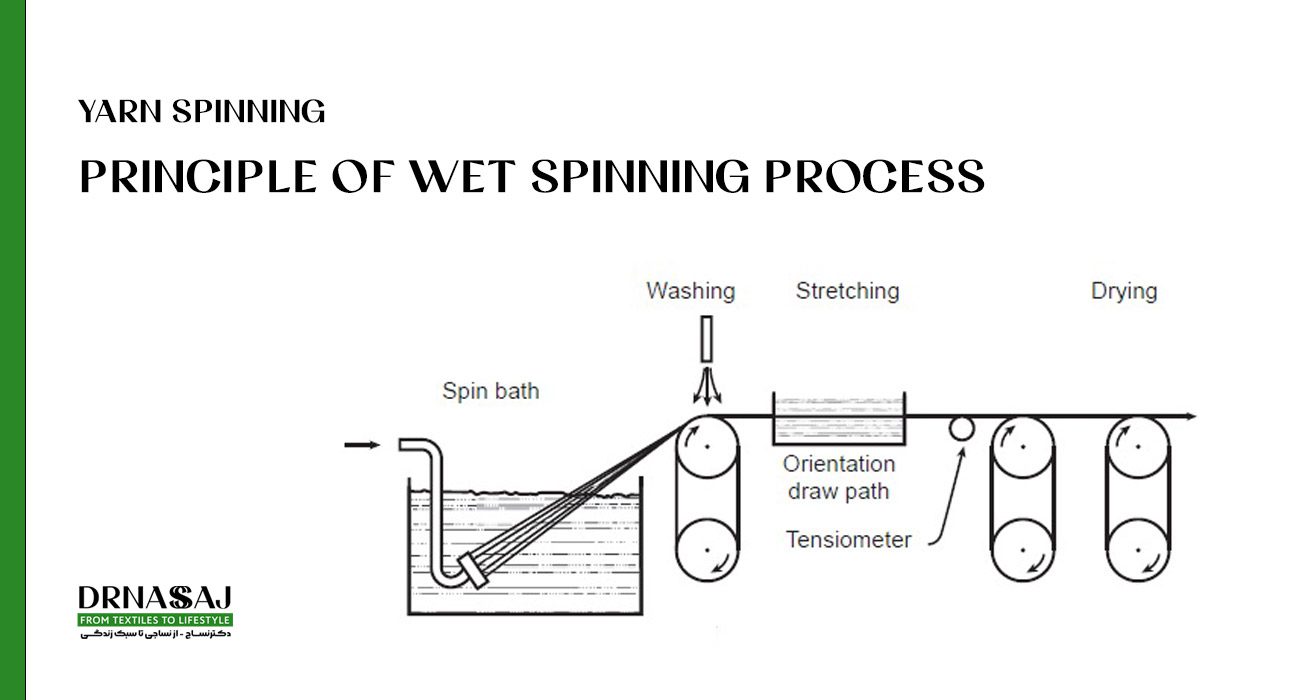

18- ریسندگی مرطوب (تولید الیاف مصنوعی)

فرآیند ریسندگی که شامل تبدیل پلیمر محلول به رشتهها از طریق اکستروژن به یک مایع منعقدکننده است، به عنوان ریسندگی مرطوب شناخته میشود . اکستروژن ممکن است مستقیماً به داخل مایع منعقدکننده یا از طریق یک شکاف هوایی کوچک انجام شود. در حالت دوم، ممکن است به عنوان ریسندگی مرطوب جت خشک یا ریسندگی مرطوب با شکاف هوایی شناخته شود.

همه پلیمرها را نمیتوان به روش ذوب ریسی کرد، زیرا برخی از آنها به جای ذوب شدن، از نظر حرارتی تخریب میشوند. در این موارد، پلیمر را میتوان در محلولی با ویسکوزیته کافی حل کرد تا امکان اکستروژن از طریق یک اسپینرت فراهم شود. محلول چسبناک (که به آن مادهی افزودنی گفته میشود) به داخل حمامی حاوی محلول دوم (که حمام ریسندگی یا حمام انعقاد نامیده میشود) اکسترود میشود که پلیمر را از طریق انتشار رسوب میدهد و زنجیرههای پلیمری را به صورت رشتههای جامد پیوسته منعقد میکند.

مادهی دوپ معمولاً با حل کردن و هم زدن پلیمر در یک حلال گرم تهیه میشود. مقدار پلیمر اضافه شده باید به اندازهای باشد که به مادهی دوپ ویسکوزیتهی کافی برای اکستروژن مداوم رشتههای مایع بدهد. مادهی دوپ هواگیری شده و حبابهای هوایی که ممکن است در طول مرحلهی اختلاط ایجاد شوند، از آن خارج میشوند و برای حذف هرگونه ناخالصی یا پلیمر تا حدی حل شده، فیلتر میشوند. فرآیند ریسندگی مرطوب در شکل ۵ نشان داده شده است.

19- ریسندگی خشک (تولید الیاف مصنوعی)

فرآیند ریسندگی که شامل تبدیل پلیمر محلول به فیلامنتها از طریق اکستروژن و تبخیر حلال از ماده اکسترود شده است، به عنوان ریسندگی خشک شناخته میشود.

20- ریسندگی پشمی حلاجی شده

ریسندگی پشمی حلاجی شده یک روش ریسندگی بسیار انعطافپذیر است که با آن میتوان انواع مختلف الیاف را فرآوری کرد. پشم و موی لطیف حیوانات و همچنین الیاف مصنوعی خالص یا مخلوط را میتوان ریسید. علاوه بر این، میتوان از ضایعات سایر فرآیندهای ریسندگی و همچنین پشم بازیافتی از ضایعات نساجی استفاده کرد.

21- ریسندگی فاستونی: در ریسندگی نخ فاستونی، پشم یکرو

الیاف مصنوعی با الیاف بلند، به ویژه پلیاستر و پلیاکریلونیتریل، فرآوری میشوند. نخهای فاستونی بسیار یکنواخت هستند، استحکام و ازدیاد طول بالایی دارند و میزان پرزدهی آنها کم است. محصولات معمول از نخهای فاستونی، پارچههای بافته شده با کیفیت بالا برای لباسهای بیرونی مردانه و زنانه (به عنوان مثال، پارچههای ظخیم، پارچههای کت و شلوار) هستند.

پیچ نخ

صرف نظر از سیستم ریسندگی مورد استفاده، همه نخها حاوی تاب هستند تا الیاف را در کنار هم نگه دارند. نیروهای اصطکاکی ایجاد شده توسط تاب، وسیلهای هستند که همه نخها را در کنار هم نگه میدارند.

بیشتر نخهای تکی با تاب «Z» تولید میشوند. این بدان معناست که زاویه مارپیچ در جهت «Z» است. گاهی اوقات نخهای «S» به دلایل فنی خاص تولید میشوند. زاویه مارپیچ نخ «S» در جهت «S» است.

به دلیل طراحی مکانیکی آن، نخهای تولید شده در سیستم OE همیشه نخهای تابیده Z خواهند بود.

هر دو سیستم ریسندگی رینگ و جت هوا میتوانند طوری تنظیم شوند که در صورت نیاز، تاب S شکل ایجاد کنند.

یک روش رایج برای تعیین میزان تاب نخ است. TM رابطهای بین شماره نخ (یا نمره) و تعداد دور در هر اینچ در نخ است. با استفاده از عدد انگلیسی یا نمره پنبه، این رابطه به صورت زیر نمایش داده میشود:

TM = TPI√ Ne .

که در آن TM ضریب تاب، TPI دور در هر اینچ و Ne عدد انگلیسی (یا تعداد پنبه) است.

سطح پیچش همچنین ممکن است به روشهای دیگری مانند تعداد دور در هر متر بیان شود. هنگامی که ارتباطات بین طرفین شامل پیچش میشود، دانستن اصطلاحات و واحدهای مورد استفاده مهم است.

یک نخ تک رشته و یک نخ چندلا ممکن است نمره نخ مؤثر یکسانی داشته باشند، اما نخ چندلا از دو نخ تک رشته تشکیل شده است که اندازه آنها نصف نمره کل نخ نهایی است.

برای سیستم شمارهگذاری نخ پنبهای انگلیسی، نخ تکلا با شماره شمارش/۱ نوشته میشود در حالی که نخ دولا یا چندلا با شماره سایز/۲ نوشته میشود.

برای دو نخ که هر دو برابر با شماره نخ N e 24 هستند، که در آن یک نخ تک لا یا بدون لا و نخ دوم دو لا یا دو لا است، نخ تک لا Ne 24/1 و نخ دو لا Ne 48/2 نوشته میشود. این نخها با صدای بلند به صورت «24 تک لا» یا «48 دو لا» خوانده میشوند.

به یاد داشته باشید که سیستم شمارهگذاری نخ با نمره پنبه انگلیسی یک سیستم شمارهگذاری غیرمستقیم نخ است، بنابراین یک نخ با نمره Ne 48/1 نصف اندازه یک نخ با نمره Ne 24/1 خواهد بود. دو نخ با نمره Ne 48/1 که با هم لایه شدهاند، نمرهای معادل یک نخ با نمره Ne 24/1 خواهند داشت.

پیچش S

الیاف موجود در نخ، مرکز حرف S را تشکیل میدهند و از پایین سمت راست به بالا سمت چپ حرکت میکنند. این امر به دلیل جهتی است که الیاف به نخ پیچیده میشوند. همچنین به آن تاب معکوس و تاب چپ دست نیز میگویند.

پیچ و تاب

الیاف موجود در نخ، مرکز حرف Z را تشکیل میدهند و از پایین سمت چپ به بالا سمت راست حرکت میکنند. این امر به دلیل جهتی است که الیاف به نخ پیچیده میشوند. همچنین به آن تاب معمولی و تاب راست دست نیز میگویند.</sp

پیچش چندگانه

نسبت تعداد دور تاب در هر اینچ به جذر اندازه نخ بر حسب Ne.

کاربردهای نخ

«نمره نخ» میزان ضخامت نخ را محاسبه میکند و با واحد جرم در واحد طول اندازهگیری میشود. در صنعت ریسندگی، نمره نخ با نام «Ne» شناخته میشود. نخهای ظریفتر نمره Ne بالاتری دارند در حالی که نخهای ضخیمتر نمرههای پایینتری دارند (بین Ne 4 و Ne 20).

Ne 1-6: معمولاً برای نخهای بسیار ضخیم استفاده میشود، که اغلب در پارچههای سنگین ، فرش یا قالیچه کاربرد دارد .

Ne 6-20: برای نخهای سنگینتر مناسب برای پارچههای رومبلی ، جین یا سایر لباسهای سنگین استفاده میشود.

Ne 20-30: معمولاً برای نخهای با وزن متوسط استفاده میشود و برای طیف وسیعی از پارچهها از جمله تیشرت، پیراهن مجلسی و پارچههای بافتهشده سبک مناسب است.

Ne 30-40: برای نخهای ظریفتر مناسب برای پارچههای بافتهشده سبک، پیراهنهای رسمی یا سایر لباسهایی که نیاز به بافت ظریفتری دارند، استفاده میشود.

Ne 40 و بالاتر: برای نخهای بسیار ظریف استفاده میشود، اغلب در پیراهنهای مجلسی با کیفیت بالا، پارچههای ظریف یا برای کاربردهای تخصصی مانند توری ظریف استفاده میشود.

منابع :

- textilelearner.net

- cottonworks.com

- recoverfiber.com